Dans l’univers de l’automatisation industrielle, l’optimisation de l’espace dans les armoires électriques représente un enjeu stratégique majeur. Mitsubishi Electric répond à cette problématique avec sa série FR-D800, une gamme de variateurs de fréquence qui bouscule les standards établis en matière de compacité, d’efficacité énergétique et d’ergonomie d’utilisation. Loin de se contenter d’une simple évolution incrémentale, ce lancement marque une refonte complète de l’approche conceptuelle, plaçant l’expérience utilisateur et la performance énergétique au cœur de la stratégie produit.

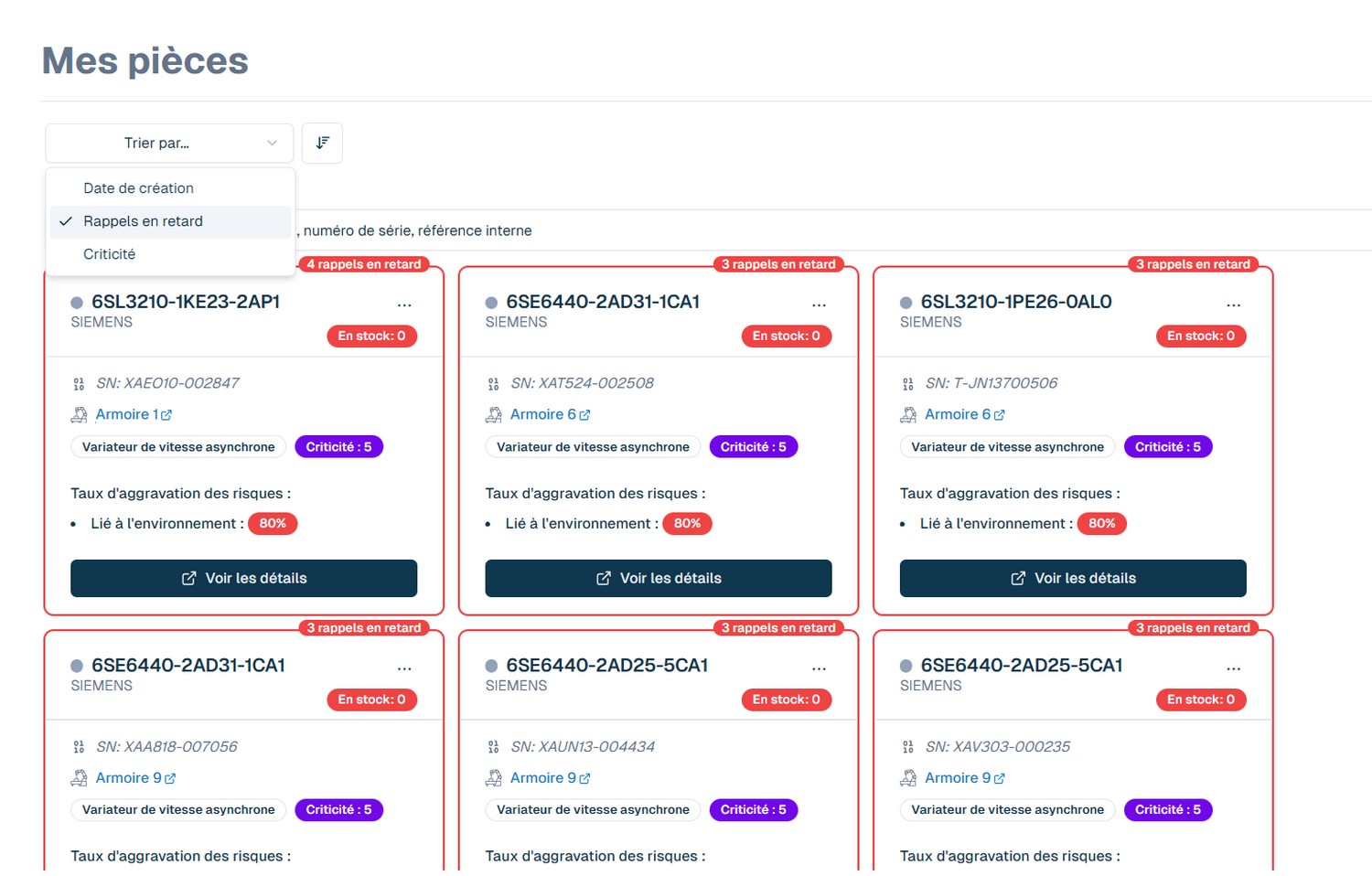

Cette nouvelle série s’inscrit dans une tendance de fond du secteur industriel : faire plus avec moins. Alors que les contraintes d’espace se multiplient dans les installations modernes et que les objectifs de décarbonation s’intensifient, les variateurs FR-D800 proposent une réponse technique particulièrement pertinente. Leur conception intègre dès l’origine les préoccupations d’installation rapide, de maintenance prédictive et d’intégration réseau, trois piliers essentiels de l’industrie connectée contemporaine.

Une compacité qui transforme l’architecture des armoires électriques

Le gain d’encombrement annoncé par Mitsubishi Electric interpelle : jusqu’à 37% de réduction par rapport à la génération précédente. Cette performance n’est pas qu’un chiffre marketing, elle matérialise une refonte profonde de l’architecture interne des composants. Pour les intégrateurs et les bureaux d’études, cette miniaturisation ouvre des perspectives concrètes en termes de conception d’armoires, permettant soit d’augmenter la densité fonctionnelle dans un même volume, soit de réduire significativement l’empreinte physique des installations.

Cette compacité s’accompagne d’une réflexion poussée sur l’accessibilité. Le capot de protection escamotable et le câblage intégré témoignent d’une approche orientée vers la praticité d’installation. Sur le terrain, ces détails font la différence : moins de temps passé à comprendre le schéma de raccordement, moins de risques d’erreur de câblage, et au final, une mise en service plus rapide et plus sécurisée. Cette philosophie de design se révèle particulièrement précieuse dans les projets où les délais de mise en route sont critiques.

L’interface USB Type-C : une révolution pour la configuration

L’intégration d’une interface USB Type-C constitue probablement l’une des innovations les plus significatives de cette série. En permettant la configuration des paramètres depuis un ordinateur portable sans alimentation du variateur, Mitsubishi Electric supprime une contrainte technique majeure qui compliquait traditionnellement les phases de préparation et de maintenance. Cette fonctionnalité transforme radicalement le workflow des techniciens, qui peuvent désormais préparer leurs équipements en atelier, valider les configurations à blanc, et même effectuer des diagnostics préventifs sans nécessiter la mise sous tension de l’installation complète.

Cette approche s’inscrit dans une logique de digitalisation des process de maintenance. La possibilité de sauvegarder, dupliquer et versionner les configurations via un simple port USB standardisé simplifie considérablement la gestion de parc. Pour les sites multi-lignes ou les opérations nécessitant des variateurs de secours, le gain de temps lors des remplacements devient substantiel. On passe d’une configuration manuelle paramètre par paramètre à un transfert de fichier instantané, réduisant potentiellement de plusieurs heures les temps d’arrêt en cas d’intervention.

Performance énergétique : au-delà des simples économies

Le mode de pilotage avancé de moteurs synchrones intégré aux FR-D800 représente bien plus qu’une amélioration incrémentale de l’efficacité. En optimisant la gestion du flux énergétique entre le réseau et le moteur, ce système réduit les pertes électriques inhérentes à la conversion de fréquence. La compatibilité avec les moteurs à haut rendement IE5 prolonge cette logique d’optimisation, permettant aux industriels de construire des chaînes d’entraînement performantes de bout en bout, du réseau électrique jusqu’à l’arbre mécanique.

La faible consommation en mode veille mérite une attention particulière. Dans les installations fonctionnant en discontinu ou avec de nombreux cycles d’arrêt, ces pertes passives représentent une part non négligeable de la facture énergétique annuelle. En minimisant cette consommation résiduelle, Mitsubishi Electric s’attaque à un gisement d’économies souvent négligé mais cumulativement significatif. Cette démarche s’inscrit parfaitement dans les stratégies de décarbonation industrielle, où chaque kilowattheure économisé contribue aux objectifs de réduction d’empreinte carbone.

Polyvalence applicative et intégration réseau native

La capacité des FR-D800 à piloter indifféremment des moteurs asynchrones ou à aimants permanents simplifie considérablement la gestion de stock et la standardisation des installations. Cette double compétence élimine le besoin de maintenir plusieurs références de variateurs selon les types de motorisation, rationalisant ainsi les achats et la maintenance. Pour les exploitants gérant des parcs hétérogènes, cette flexibilité représente un avantage opérationnel tangible, facilitant les évolutions technologiques progressives sans rupture de continuité.

L’intégration native des principaux protocoles Ethernet industriels constitue un autre atout majeur. La prise en charge de CC-Link IE TSN, Modbus/TCP, EtherNet/IP et Profinet garantit une interopérabilité immédiate avec les architectures d’automatisme existantes. Cette approche multiprotocole évite les coûts et complexités associés aux passerelles de conversion, tout en assurant une communication temps réel performante. Dans le contexte de l’usine connectée et de l’Industrie 4.0, cette connectivité native s’avère indispensable pour remonter les données d’exploitation et intégrer les variateurs dans les systèmes de supervision globaux.

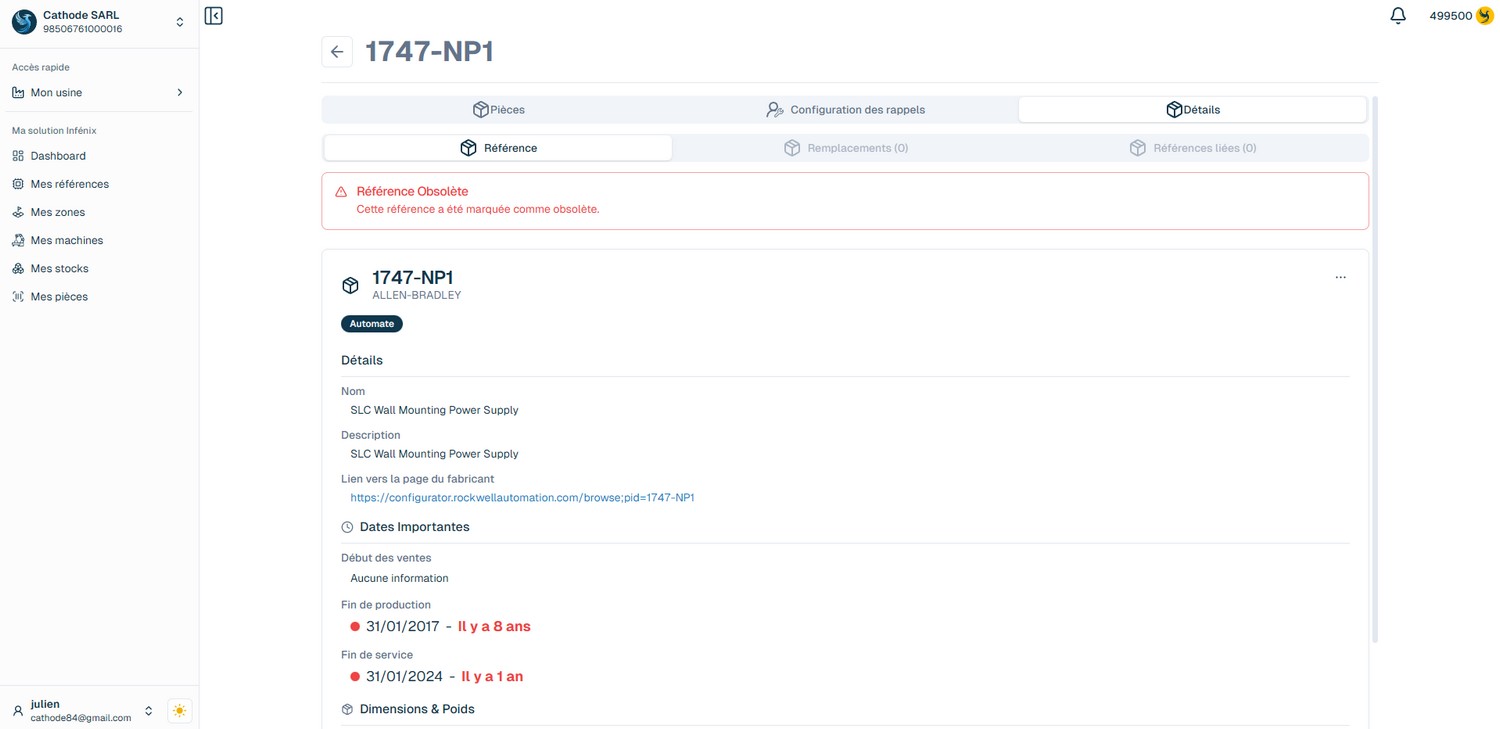

Maintenance prédictive intégrée : anticiper plutôt que subir

Les fonctions de maintenance préventive embarquées dans les FR-D800 illustrent l’évolution des variateurs vers des équipements intelligents capables d’auto-diagnostiquer leur état de santé. Les diagnostics de durée de vie pour les composants critiques comme les condensateurs et ventilateurs permettent d’anticiper les défaillances avant qu’elles ne provoquent des arrêts non planifiés. Couplés au logiciel FR Configurator2, ces diagnostics offrent une visibilité complète sur l’état du parc, facilitant la planification des interventions de maintenance durant les fenêtres d’arrêt programmées.

La détection d’anomalies basée sur l’observation du courant moteur représente une approche sophistiquée de surveillance conditionnelle. En analysant en temps réel les signatures électriques, le variateur peut identifier des comportements anormaux révélateurs de problèmes mécaniques naissants : désalignements, déséquilibres, dégradations de roulements. Cette capacité d’analyse transforme le variateur en sentinelle du système d’entraînement complet, élargissant son rôle bien au-delà de la simple variation de fréquence pour devenir un outil de diagnostic avancé.

Robustesse environnementale pour applications exigeantes

Certains modèles de la série FR-D800 intègrent une protection des circuits imprimés conforme à la norme IEC 60721-3-3:1994, classes 3C2/3S2, les rendant aptes à fonctionner dans des environnements difficiles ou corrosifs. Cette résistance accrue ouvre le champ d’application à des secteurs particulièrement exigeants comme l’agroalimentaire, la transformation chimique ou les installations marines, où l’humidité, les projections et les atmosphères agressives constituent des défis permanents pour l’électronique de puissance.

Cette polyvalence environnementale, combinée à la large gamme d’applications supportées – des convoyeurs aux pompes, en passant par les équipements de transformation alimentaire et les machines textiles – positionne les FR-D800 comme une solution versatile capable de répondre à des besoins industriels diversifiés. La disponibilité en différentes tensions, monophasées et triphasées, complète cette approche universelle en s’adaptant aux standards électriques internationaux et aux contraintes spécifiques de chaque installation.

Une vision claire de l’automatisation durable

La série FR-D800 incarne une philosophie industrielle où performance technique et responsabilité environnementale ne s’opposent plus mais se renforcent mutuellement. En concevant des variateurs simultanément plus compacts, plus économes et plus intelligents, Mitsubishi Electric démontre qu’il est possible de répondre aux impératifs de productivité tout en contribuant aux objectifs de développement durable. Cette approche résonne particulièrement avec les préoccupations actuelles des industriels, confrontés à la nécessité de moderniser leurs installations tout en maîtrisant leur impact environnemental.

L’accessibilité revendiquée pour les utilisateurs novices comme expérimentés témoigne d’une volonté de démocratiser l’accès aux technologies avancées de variation de fréquence. En abaissant les barrières à l’entrée grâce à une interface intuitive et une configuration simplifiée, tout en préservant la profondeur fonctionnelle nécessaire aux applications complexes, Mitsubishi Electric élargit potentiellement le marché des variateurs vers des PME et des secteurs jusqu’ici réticents face à la complexité perçue de ces équipements. Cette stratégie pourrait catalyser l’adoption plus large de solutions d’entraînement optimisées, contribuant indirectement à l’amélioration globale de l’efficacité énergétique industrielle.